Esta entrada es un resumen de la siguiente publicación, en la que un grupo de investigadores italianos traslada el concepto de biorefinería a la valorización de residuos vitivinícolas.

Martinez, G.A.; Rebecchi, S.; Decorti, D.; Domingos, J.M.B.; Natolino, A.; Del Rio, D.; Bertin, L.; Da Porto, C.; Fava, F. Towards multi-purpose biorefinery platforms for the valorization of agro-industrial wastes: production of polyphenols, volatile fatty acids, polyhydroxyalkanoates and biogas from red grape pomace. Green Chemistry (2016), Vol. 18, 261–270

Los orujos de uva (aproximadamente 50 % pieles u hollejos, 25 % pepitas, 25 % raspones), son los principales residuos obtenidos en la elaboración de vino. Representan el 18% en volumen del vino producido, de modo que, teniendo en cuenta que en 2014 se produjeron 279 millones de hL de vino (OIV), la cantidad generada de este subproducto a nivel mundial fue de 5 millones de toneladas.

Hasta hace unos años la legislación europea obligaba a someter los orujos a destilación. No obstante el reglamento CE 479/2008 revocó esta obligatoriedad y promovío la eliminación gradual de los subsidios a la destilación.

En este contexto los autores señalan que muy probablemente esto favorezca la búsqueda de alternativas para la gestión y valorización de los residuos vitivinícolas. Su trabajo es una propuesta de aplicación del concepto de biorrefinería multi-propósito en etapas, persiguiendo una explotación completa de los orujos. En su opinión, las ventajas que presentan los procesos de biorrefinería multi-propósito en etapas, frente a opciones menos integradas serían:

- Optimizar los costes de inversión

- Diversificar los beneficios

- Minimizar los residuos generados

- Auto-suficiencia energética

La biorrefinería propuesta incluiría cuatro procesos secuenciales, en los que se obtienen diferentes productos:

1º- Extracción de polifenoles

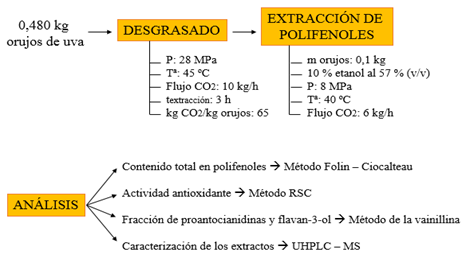

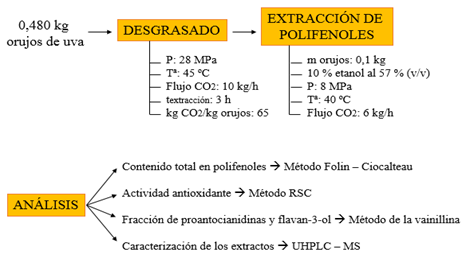

Se compara la extracción con CO2 supercrítico con un 10 % de disolución acuosa de etanol al 57 % (v/v) (Figura 1), que se lleva a cabo en una planta piloto comercial, con la extracción convencional (con metanol).

Figura 1: Esquema experimental de la extracción de polifenoles con CO2 supercrítico

Con CO2 supercrítico se extraen más compuestos polifenólicos y, selectivamente, más proantocianidinas. Asimismo, la actividad antioxidante es mucho mayor que la obtenida a través de la extracción convencional.

2º- Producción de ácidos grasos volátiles

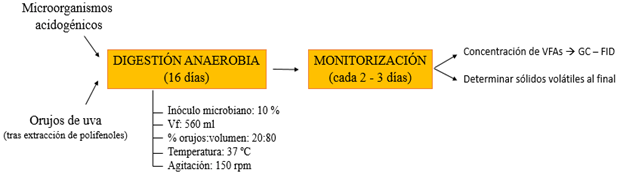

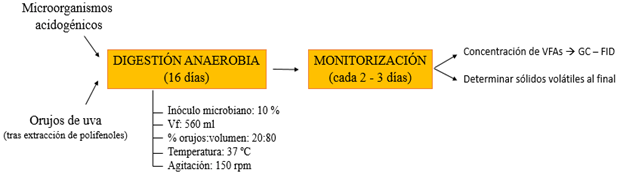

Los orujos de uva resultantes tras la extracción de polifenoles, se someten a una digestión acidogénica anaerobia húmeda con microrganismos acidogénicos (Figura 2).

Figura 2: Esquema experimental de la producción de ácidos grasos volátiles

Los orujos de los que se parte en esta fase contienen 81 % de sólidos volátiles y 85 % de materia orgánica susceptible de transformarse en ácidos grasos volátiles. La extracción de polifenoles previa no afecta a este proceso, y tras 16 días de digestión, la fracción líquida es relativamente rica en ácidos grasos volátiles totales (VFAs), especialmente ácido acético y ácido butírico.

Esta fracción líquida se destina a la producción de polihidroxialcanoatos (PHA) mediante fermentación con Cupriavidus necator, mientras que el residuo sólido se somete a digestión anaerobia para obtención de biogás.

3º- Producción de polihidroxialcanoatos

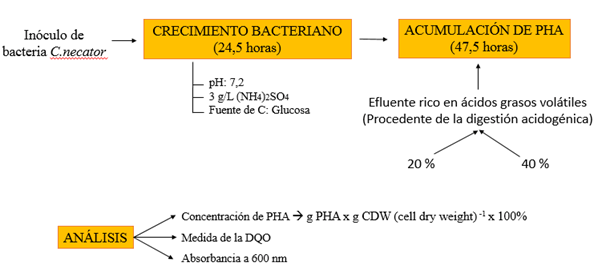

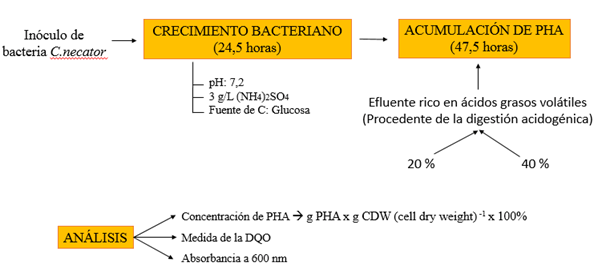

Se realiza un proceso en dos etapas (Figura 3):

Figura 3: Esquema experimental de la producción de polihidroxialcanoatos

Se comparan los resultados alimentando el proceso con 20 % y 40 % del efluente rico en VFAs, obteniéndose mayor concentración de PHAs con el 40 %. Se comprueba que sólo los VFAs son los responsables de la producción de PHAs empleando también muestras control y comparando la reducción de la DQO empleando los efluentes ricos en VFAs vs. las muestras control. Asimismo, no hay ninguna sustancia en el medio que inhiba el proceso.

El polímero obtenido es prácticamente sólo PHA, y éste tiene pocas aplicaciones por su elevada cristalinidad y la cercanía entre sus temperaturas de fusión y degradación. No obstante, la adición de ácido propiónico o ácido valérico, ambos ácidos grasos volátiles, dan lugar a un co-polímero más fuerte y flexible.

4º- Producción de biogás

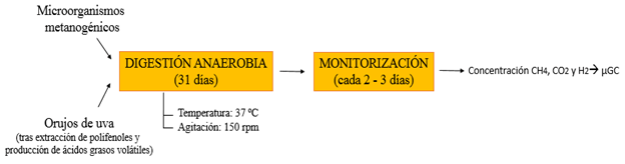

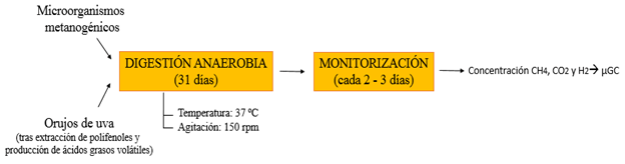

Con los sólidos resultantes de la digestión anaerobia, inoculando bacterias metanogénicas, se lleva a cabo una digestión anaerobia (Figura 4), obtiéndose biogás con una composición final de 67,4 % CH4 y 32,6 % CO2.

Figura 4: Esquema experimental de la producción de biogás

Los autores señalan que el rendimiento obtenido es menor que partiendo de los orujos sin tratar; por lo que es necesario optimizar este proceso.

Información adicional:

Los siguientes enlaces corresponden a estudios sobre la valorización de orujos de uva, relacionados con las vías contempladas en este trabajo:

AINIA. Biorrefinerías, valor para desechos como hollejos, pepitas de uva y lías de fermentaciones vinícolas.

Energías Renovables. El valor de los hollejos y las pepitas de las uvas para el biogás.

Martín J. El futuro de los biocombustibles: Biorrefinerías integradas. Universidad de Valladolid, 2009

La principales conclusiones del informe son que:

La principales conclusiones del informe son que: